Arbeiten

- Stepper-

Belichtung - Ätzung

- Abscheidung

- Diffusion

Für die Herstellung von Produkten mit feinen Strukturen erfordert die Halbleiterindustrie eine extrem hohe Präzision und eine vielfältige und

komplexe Werkstoffbearbeitung. DN Solutions trägt zu Qualität und Stabilität von Halbleitern bei, indem spezialisierte Lösungen für

jeden Prozess bereitgestellt werden.

Bei uns kommen die Kunden

immer zuerst, und wir bieten

Ihnen einzigartige Lösungen an,

um unter allen Bedingungen stets

die besten Ergebnisse zu erzielen.

Jedes Jahr liefert DN Solutions

mehr als 80%* der Werkzeug-

maschinen, die auf dem

koreanischen Markt für die

Herstellung von Halbleiteranlagen

eingesetzt werden.

DN Solutions bietet optimale

Lösungen für verschiedene

Werkstoffe, von Keramik bis hin zu

schwer zerspanbaren Werkstoffen wie Edelstahl und Titan.

Wir bieten den besten Full-Process-

Service, von der Qualifizierung vor der Bestellung bis zur termingerechten

Lieferung bei ständiger Berücksichtigung

der Kundenbedürfnisse, sowie einen umfassenden Service nach der Lieferung.

Erleben Sie effizientere und optimierte Bauteile durch die maßgeschneiderten Lösungen von DN Solutions.

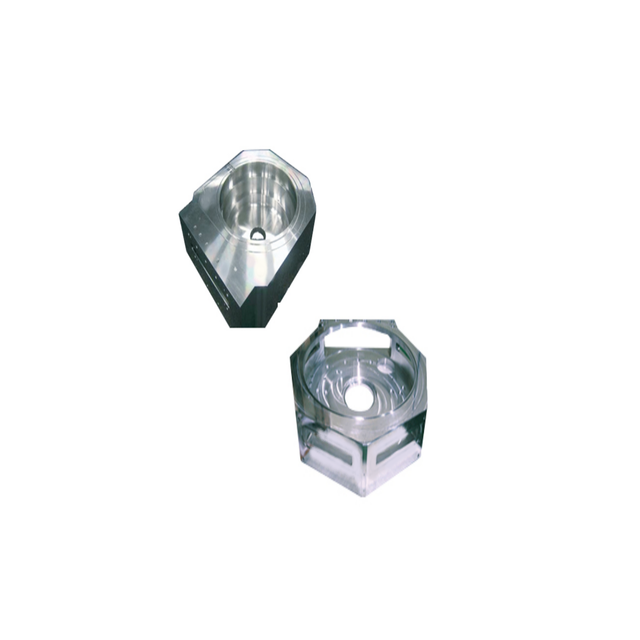

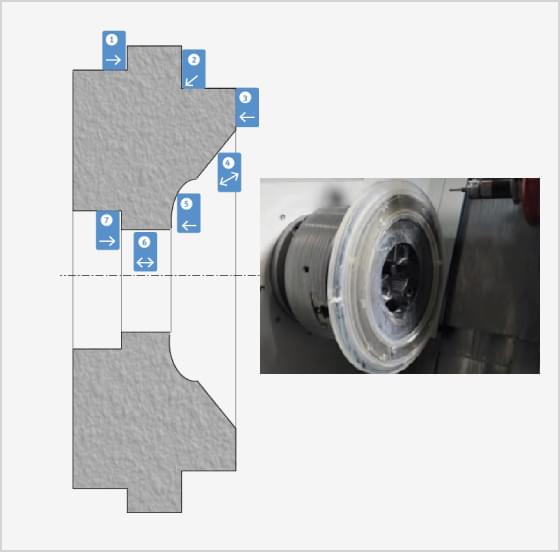

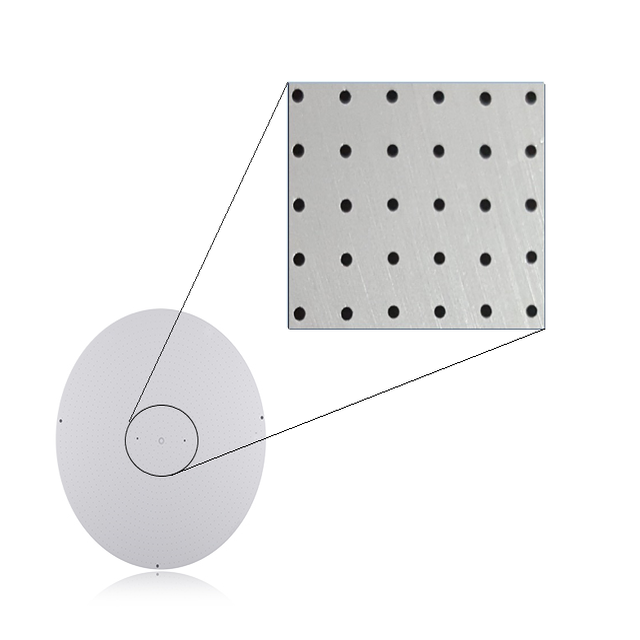

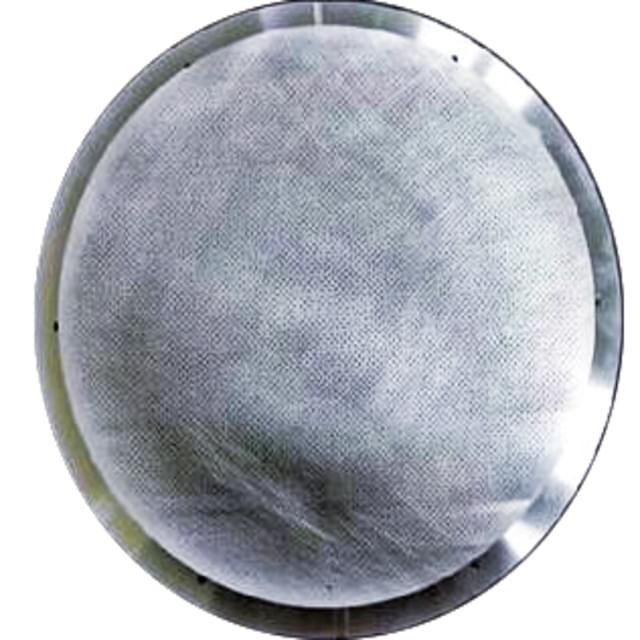

Vakuumausrüstung :

DN Solutions bietet verschiedene Lösungen für die Herstellung von Vakuumgeräten, die ein sehr hohes Maß an Präzision erfordern.

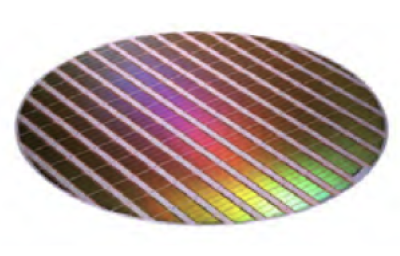

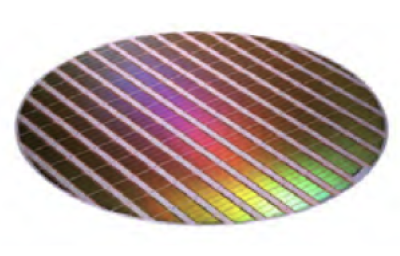

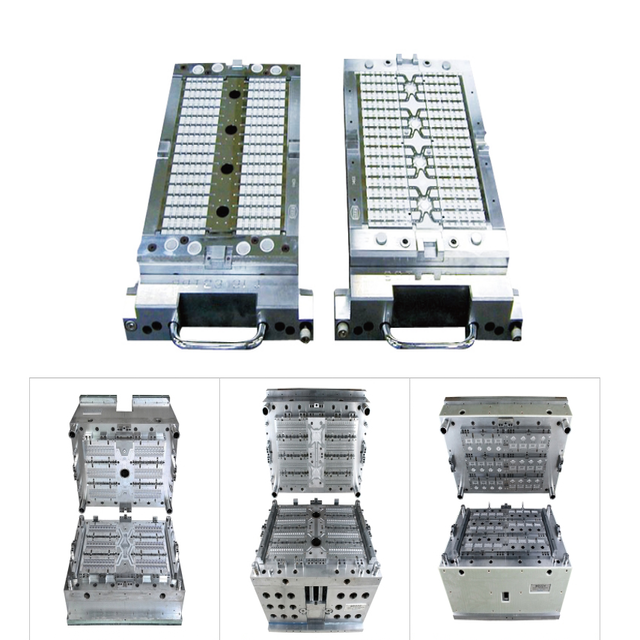

Transfersystem :

Das Wafer-Zuführungssystem transportiert Wafer auf präzise, schnelle und sichere Weise zwischen verschiedenen Anlagen und ist eines der

Schlüsselelemente der Halbleiterfertigung. DN Solutions bietet Lösungen für die Herstellung von Systemkomponenten für die Wafer-Zuführung,

die höchste Präzision erfordern.

Aufspreizen/Reinigen/Aufwärmen

| PUMA GT2100 | PUMA GT2600 | PUMA GT3100 | |

|---|---|---|---|

| Schnittgeschwindigkeit | 270m/min | 270m/min | 280m/min |

| Vorschub | 0.3mm/rev | 0.3mm/rev | 0.3mm/rev |

| Spindeldrehzahl | 1131r/min | 1131r/min | 849r/min |

| Spantiefe | 3mm | 3mm | 3mm |

| Spanungskapazität (cm³/min) | Spindeldrehzah (r/min) | Vorschubrate | ||

|---|---|---|---|---|

| Planfräser (Ø80mm) Kohlenstoffstahl (SM45C) |

527 | 1500 | 2700 |

|

| Planfräser (Ø80mm) Aluminium (AL6061) |

1901 | 1500 | 5490 |

|

| Schaftfräser (Ø30mm) Kohlenstoffstahl (SM45C) |

48 | 222 | 107 |

|

| U-Bohrer (Ø50mm) Kohlenstoffstahl (SM45C) |

501 | 1500 | 155 |

|

| Gewindeschneider Kohlenstoffstahl (SM45C) | Gewindebohrer Größe(mm) M 36 x P 4.0 | 221 | 884 |

|

| Spanungskapazität Einheit: mm (Zoll) |

|

|||||

|---|---|---|---|---|---|---|

| Modell | Max. Werkzeugdurchmesser x Max. Werkzeuglänge | Werkzeugwechselzeit (weniger als 12 kg) | ||||

| BT / CT / DIN | HSK | Modell | Nur Werkzeug | Nur Chip | ||

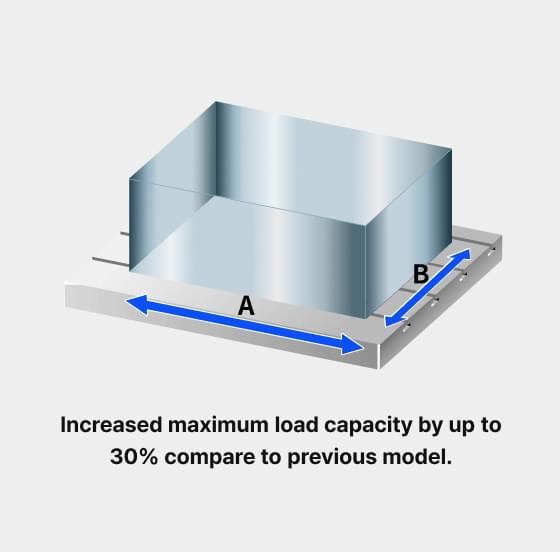

| NHM 5000 | 320 x 530 | 320 x 600 | NHM 5000 | 2 s | 6.4 s | |

| NHM 6300 | 320 x 630 | 320 x 700 | NHM 6300 | 6.7 s | ||

| NHM 8000 | 320 x 630 | 320 x 700 | NHM 8000 | 8 s | ||

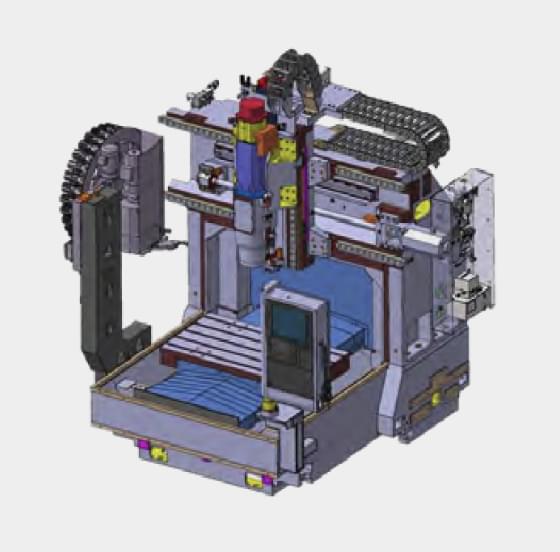

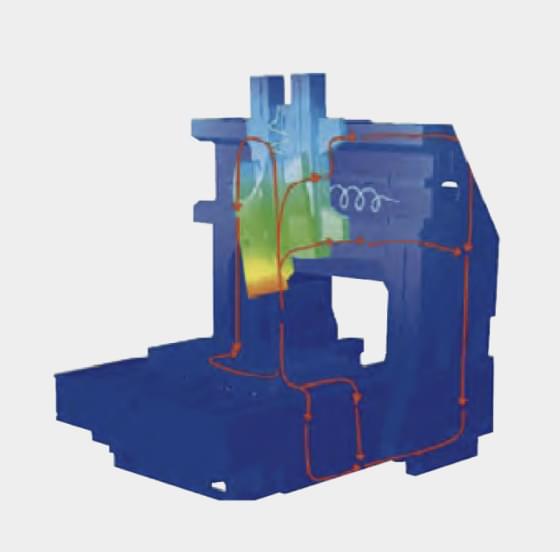

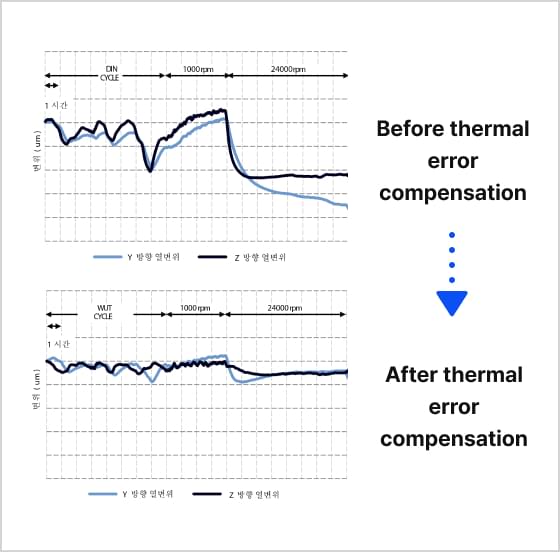

Ermöglicht eine qualitativ hochwertige und

hochpräzise Bearbeitung mit glättender

thermischer Verschiebungskompensation

von Spindel und Struktur

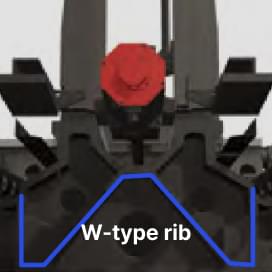

Die für Hochgeschwindigkeitstransport und

Präzisionsbearbeitung optimierte Panel

-Maschinenstruktur führt die hochpräzise

Bearbeitung dank einer symmetrischen

Struktur und eines Designs durch, das den

Überhang minimiert

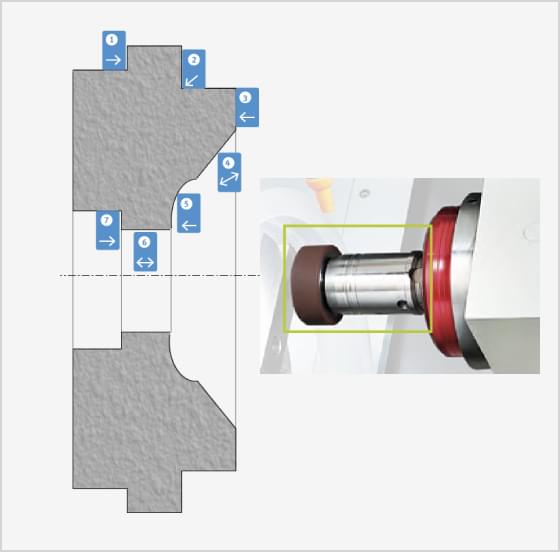

Durch die Einführung einer neuen Struktur mit

konstanter Vorspannung wurde die

Spindelsteifigkeit im niedrigen Drehzahlbereich

verbessert und eine lange Standzeit der

Spindel erreicht.

| Klassifizierung | 20000 r/min | 15000 r/min | 30000 r/min | 30000 r/min |

|---|---|---|---|---|

| Spindelmotorleistung (kW) | 22/11 | 37/22 | 18.5/13 | 5.5/3.7 |

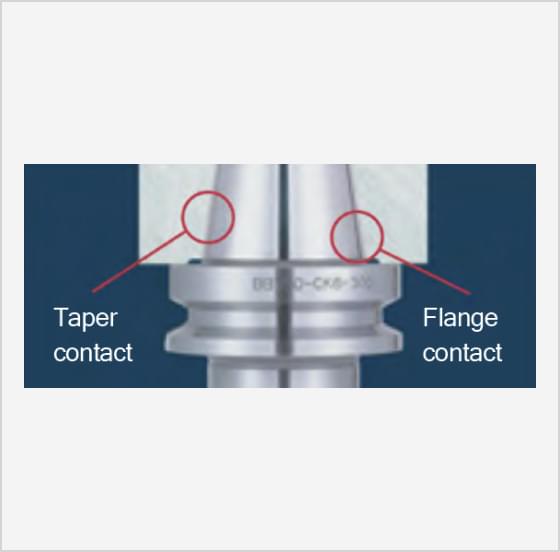

| Werkzeugspezifikationen | BBT 40 | BBT 40 | HSK-F63 | HSK-E40 |

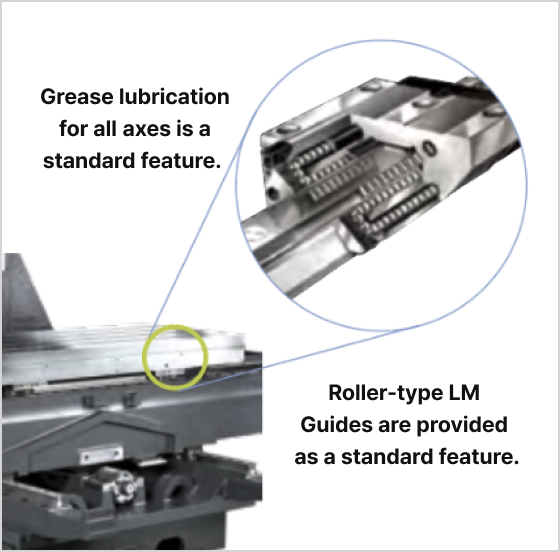

Die direkte Spindeltyp-Anwendung wurde

standardisiert, um Produktivität, Arbeitsumgebung

und Bearbeitungsgenauigkeit durch Verbesserungen

bei Lärm und Vibration zu steigern.

Es ist möglich, zwischen Hochdrehmoment-

Spindeln und Hochgeschwindigkeits-Spindeln zu

wählen

| Spanungskapazität (cm³/min) | Vorschubrate (r/min) | Vorschubrate | ||

|---|---|---|---|---|

| Planfräser(Ø80 mm, Schneidenanzahl: 6) Kohlenstoffstahl(SM45C) |

374.4 | 500 | 1950 |

|

| Bohrer (Ø 50 mm) Kohlenstoffstahl(SM45C) | 265.07 | 500 | 135 |

|

| Gewindeschneider Kohlenstoffstahl (SM45C) |

Gewindegröße(mm) M 36 x P 4.0 | 265 | 1060 |

|

DN Solutions unterstützt den globalen Beitrag der koreanischen Halbleiterindustrie, indem es die Technologie, das Wissen und die Lösungen bereitstellt, die die

koreanische IT-Branche benötigt.

In den letzten 2 Jahren

in der koreanischen IT-

Branche verkaufte

Ausrüstungen

M/S in der

koreanischen IT-

Branche

Top20-Unternehmen, die

von DN Solutions

hergestellte Teile

verwenden.